Tuottavuusloikka ilman koneinvestointeja

![]() Mitä tehdä tilanteessa, jossa kauppa kävisi, mutta koneiden ja laitteiden kapasiteetti on muodostunut pullonkaulaksi, eikä myytävää riitä vastaamaan kysyntään?

Mitä tehdä tilanteessa, jossa kauppa kävisi, mutta koneiden ja laitteiden kapasiteetti on muodostunut pullonkaulaksi, eikä myytävää riitä vastaamaan kysyntään?

Laitekapasiteetin lisääminen on usein hidasta ja kallista. Nopeampi ja kustannustehokkaampi tapa lisätä konekapasiteettia on nostaa olemassa olevasta laitekannasta saatavaa tuotantoa. Tuotantokyvyn nosto nopeuttaa myös tuotteiden valmistusten läpimenoaikaa ja kasvattaa yrityksen kilpailukykyä laskemalla koneiden tuntihinnan osuutta tuotteen valmistuskustannuksissa.

Jotta tehokkuutta voi nostaa, on ensin tiedettävä mikä nykytilanne on ja kyettävä luotettavasti seuraamaan tehtyjen muutosten vaikutusta käyttöasteeseen. Yleensä sivutuotteena saavutetaan myös vaihteluiden väheneminen, jolloin tuotannosta saatava tulos on entistä luotettavammin ennustettavissa.

Ainoa luotettava tapa koneiden ja laitteiden käyttöasteen mittaamiseen on tallentaa koneiden tilatiedot automaattisesti. Tähän tarpeeseen vastaavat ADC (Automatic Data Collection) -ratkaisut. Seuraavaksi syvennymme tarkemmin tehokkuusdatan käsittelyssä käytettyyn terminologiaan.

OEE, OVERALL EQUIPMENT EFFICIENCY [TAI SUOMEKSI KNL, KÄYTETTÄVYYS, NOPEUS, LAATU]

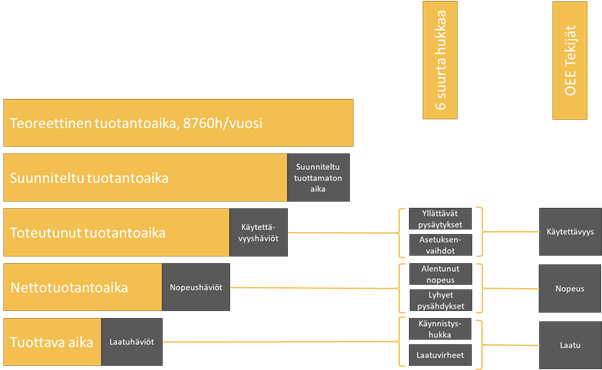

OEE-laskenta huomioi kolme hukkalajia: käytettävyyshäviöt, nopeus/suorituskykyhukan ja laatuhukan. Nämä kolme päähukkaa voidaan vielä jakaa kukin kahteen alakategoriaan, jolloin saadaan kuusi suurta hukkatekijää, eli Total Produxctive Maintenance -paradigman mukaiset Six Big Losses.

Huomattavaa on, että OEE ei suureena ole laitteiden tai tehtaiden välillä vertailukelpoinen. Sen sijaan, sen kehittyminen on hyvä mittari seurattaessa tehtyjen muutosten vaikutusta, tai koneen esim. kulumisen vaikutusta saantoon.

OEE-mittauksen tavoite on yhtäältä antaa helposti seurattava tunnusluku tuotannon tehokkuudelle ja toisaalta paljastaa minkä osatekijän parantamisella voitaisiin saavuttaa suurimmat hyödyt.

Käytettävyys [Availability]

Käytettävyys on muuttunut terminä hankalaksi, koska sillä yleisesti viitataan myös nykyään erityisesti digitaalisten tuotteiden helppokäyttöisyyteen, huollettavuuteen ja vastaaviin tekijöihin.

Tässä yhteydessä käytettävyydellä tarkoitetaan kuitenkin suunnitellun käyttöajan ja saavutetun käyttöajan suhdetta. Saavutettua käyttöaikaa lyhentävät erilaiset suunnittelemattomat puutteet, kuten materiaalien puute tai koneen rikkoutuminen ja suunnitellut pysähdykset kuten kappaleen vaihtoaika, tai laitteen setupin vaihto.

Nopeus [Performance]

Nopeus ottaa huomioon saantoa huonontavat seikat, kuten koneen ajaminen normaalia hitaammin, tai lyhyet valmistuksen aikana tapahtuvat katkokset. Nämä aiheutuvat tyypillisesti esimerkiksi koneen kulumisesta, pienistä käyttäjävirheistä, jumiutumisista jne.

Laatu [Quality]

Viimeisenä hukkalajina on laatu. Käytännössä jokaisen laatuvirheen takia romutettavan tai korjattavan kappaleen valmistamiseen käytetty aika on ollut hukkaa. Laatuvirhettä saattaa syntyä joko prosessin alussa, ns. ramp-up vaiheen aikana, tai prosessin aikana. Käytännössä OEE-laskenta yksinkertaistaa tätä niin, että kaikki kappaleet jotka eivät ole olleet kurantteja ensimmäisen tuotantokerran jälkeen, lasketaan hukaksi.

SUUREIDEN MITTAAMINEN

Käytännössä edellä mainittujen suureiden mittaaminen manuaalisesti on varsin työlästä ja epäluotettavaa. Koska käsin kirjaaminen on työlästä, jää kirjauspisteiden määrä yleensä liian alhaiseksi luotettavan datan saamiseksi.

Käytännössä jos jokainen konetilan muutos ja tuotteen laatuvirhe halutaan kirjata, kirjaaminen pitää tehdä sähköiseen järjestelmään ja automaattisesti.

AUTOMAATTINEN TIETOJEN KERUU, ADC

ADC-järjestelmät (esim. Insolutionin Inspector) hoitavat konetilojen keruun automaattisesti. Käytännössä järjestelmä kytketään laiteohjaukseen, yksinkertaisimmillaan valvomaan koneen valomajakan tiloja. Aina tilan vaihtuessa järjestelmä kirjaa tietokantaan aikaleimalla varustetun merkinnän tilan vaihtumisesta.

Laitekytkentöihin voidaan käyttää vanhempien laitteiden osalta tehtävään räätälöityjä liityntälaitteita ja modernimpien koneiden osalta, mikäli koneohjaus tätä tukee, esim. OPC-UA-kommunikaatioväylää.

MES JA ADC

ADC:n keräämästä datasta voidaan laskea koneen käyttöaste ja käytettävyys, mutta OEE-laskennan tarvitsemaa laatukomponenttia ei normaalisti saada vielä tästä. Tämä johtuu siitä, että yleensä laite itsessään ei tiedä syntyikö ”sutta vai sekundaa”, vaan valmistetun tuotteen laadun, ja erityisesti mahdollisen laatupoikkeaman kategorisoinnin ja syyn määrittämisen voi tehdä vain ihminen. Tästä syystä OEE-datan keräämisen tarvitaan jokin käyttöliittymä lattiatasolle, jota kautta laatupuutteet voidaan raportoida.

MES (Manufacturing Excecution System) tehdastason järjestelmänä tarjoaa luontaisen kanavan laatupuutteiden raportointiin. Koska työpisteiden henkilökunta saa työjononsa MES:n käyttöliittymän kautta, ja MES:n käyttöliittymää joka tapauksessa käytetään työvaiheiden aloituksen ja lopetuksen kuittaamiseen, on työvaiheen lopetuskuittausta tehtäessä hyvin pieni vaiva raportoida mahdolliset epäkurantit tuotteet ja antaa näille tarvittava luokittelu epäkuranttiuden syistä.

MES:n ja ADC:n keräämien tietojen yhdistäminen antaa mahdollisuuden valmistettujen tuotteiden täydelliseen tuotantoseurantaan. Käytännössä siis esimerkiksi mahdollisissa reklamaatiotilanteissa voidaan palata kyseisen tuoteyksilön valmistuksen yhteydessä esiintyneisiin konetiloihin, tai mahdollisesti käyttäjän raportoimiin valmistunutta yksilöä koskeviin poikkeamiin. Ja kun kerran työpisteille on käyttäjäystävällinen käyttöliittymä viety, voidaan saman käyttöliittymän läpi kätevästi hoitaa myös esimerkiksi seisokkiajan kategorisointi syykodeihin, jotta laitepysähdyksien aiheuttaneet syyt saadaan myöhemmän tilastollisen analysoinnin piiriin.

Lisätietoja

Tagit

Erikoisosaaminen

|

Ohjelmistokehitys |

Toimialakokemus

|

IT |

Elisa IndustrIQ Finland - Asiantuntijat ja yhteyshenkilöt

Elisa IndustrIQ Finland - Asiantuntijat ja yhteyshenkilöt

Elisa IndustrIQ Finland - Muita referenssejä

Elisa IndustrIQ Finland - Muita referenssejä

Elisa IndustrIQ Finland - Muita bloggauksia

Elisa IndustrIQ Finland - Muita bloggauksia

It- ja ohjelmistoalan työpaikat

- Laura - Development Manager, Operations

- Laura - ICT-asiantuntija

- Laura - IT Manager

- Nordea - Senior Fullstack Developer

- Innofactor Oyj - Business Architect

- Laura - Cloud Engineer

- Laura - UX/UI Designer

Premium-asiakkaiden viimeisimmät referenssit

- SD Worx - Kehitystyö SD Worxin kanssa takaa Clas Ohlsonille parhaat palkanmaksun prosessit kasvun tiellä

- Digiteam Oy - Case Esperi Care Oy: Ketterä kumppanuus vei Esperin verkkosivu-uudistuksen maaliin sujuvasti ja aikataulussa

- Kisko Labs Oy - Howspace Hub - Mukautuva oppimisen hallintajärjestelmä kasvaviin oppimisalustavaatimuksiin

- Kisko Labs Oy - Sanoma Pro: Multimediasisältöjen hallinnan uudistaminen

- Kisko Labs Oy - Svean helppokäyttöinen palvelu asiakkaan verkko-ostosten hallintaan

- Kisko Labs Oy - Yhtenäinen käyttöliittymä luovien alojen ammattilaisille

- Codemate - Digitaalisen murroksen nopeuttaminen Flutterin avulla

Tapahtumat & webinaarit

- 27.11.2024 - Green ICT -ekosysteemitapaaminen III: Ohjelmistojärjestelmien virrankulutuksen mittaaminen ja kasvihuonepäästöjen arviointi

- 27.11.2024 - Digitaalisen asiakaskokemuksen uusi aikakausi

- 28.11.2024 - Webinaari: Keskity myyntityön laatuun!

- 28.11.2024 - Copilot-webinaari – Mielekkäämpää tietotyötä turvallisesti

- 04.12.2024 - Kuinka oikea matka- ja kululaskujärjestelmä tehostaa prosesseja?

- 05.12.2024 - Green ICT VICTIS -hankkeen kick off -tilaisuus

- 15.01.2025 - Datavastuullisuuden valmennus: hanki valmiudet vastuulliseen datan ja tekoälyn hyödyntämiseen

Premium-asiakkaiden viimeisimmät bloggaukset

- Zimple Oy - Pipedrive vai Hubspot? Kumpi kannattaa valita?

- SC Software Oy - Jatkuvat palvelut – asiakaslähtöistä kumppanuutta projekteista ylläpitoon

- Timeless Technology - Ohjelmoitavat logiikat (PLC): Ratkaisevat työkalut automaatioon ControlByWebiltä.

- Kisko Labs Oy - Heroku: Ohjelmistokehittäjän ykköstyökalu skaalautuvien sovellusten rakentamiseen

- SD Worx - Näin luot vakuuttavan Business Casen palkkahallinnon ulkoistukselle

- Timeless Technology - Kyberriskien tunnistaminen Profitap IOTA verkkoanalysaattorin avulla.

- GidiUp Oy - Ai hitto -päivä: Kun sesonki pääsee taas yllättämään

|

Digitalisaatio & innovaatiot blogimediaBlogimediamme käsittelee tulevaisuuden liiketoimintaa, digitaalisia innovaatioita ja internet-ajan ilmiöitä |